給一個壓力,還一個電信號。 觸覺傳感器的簡單轉變就能讓真實世界以“二進制”的方式傳給機器人。

“一點點壓力就能產生匹配的電流。”在加了形容詞後,這個轉變困難了一些,西北工業大學副教授楊鵬飛解釋,要靈敏地捕捉到“一點點”的輸入,並給出嚴格匹配的輸出 。

“需要穩定、精確的輸出,並且消除不同‘維’間的耦合干擾。”東南大學教授宋愛國的進一步闡釋意味著這種轉變難上加難。

這個信號轉變的穩定實現,讓巴掌大小的日本陣列式產品即便賣到10萬元,也能在科研和產業市場佔盡先機。 “靠進口”是科技日報記者日前多方調查該產品消費者的一致答案。

行業內,工藝不過關

精確、穩定的嚴苛要求,攔住了我國大部分企業向觸覺傳感器邁進的步伐,目前國內傳感器企業大多從事氣體、溫度等類型傳感器的生產。 在一個有著100多家企業的行業中,幾乎沒有傳感器製造商進行觸覺傳感器的生產。

“我們曾委託深圳的一家企業製作陣列式觸覺傳感器,但因為工藝不過關,產品的一致性比較差,傳感器陣列中點與點的性能無法做到一樣。”宋愛國的經歷可能並不是個例 。

“我們的大部分關鍵零部件都是國外進口。”國內某知名機器人製造企業負責人表示,包括觸覺傳感器、減速器在內的國內產品,在穩定性、一致性方面不太過關。

“傳感器用國外進口的。”楊鵬飛所在的生命科學院,通過對骨骼等的研究進行仿生機器的生產,以用於航天或工業輔助用途。 “這些仿生機器會在很嚴苛的環境下工作,對零部件的要求很高。”

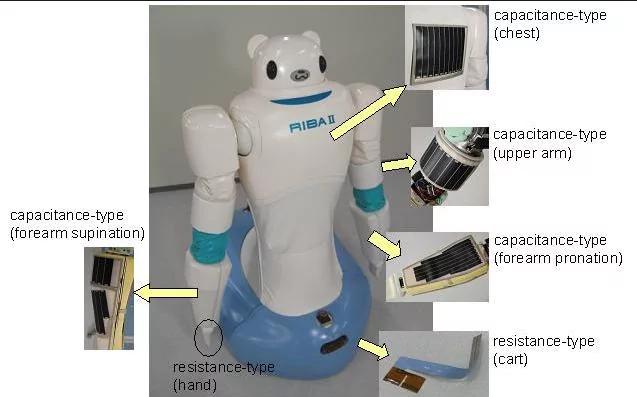

傳感器一般用於仿生機器人的生產

可見,對賣方而言,工藝門檻太高;對買方而言,國產貨沒有保障。 “一個向左、一個向右”的局面,形成了依賴進口、內生乏力的惡性循環。

行業外,材料不夠純

除了生產工藝,材料純度也是從實驗室到工業生產的“扼咽之處”。

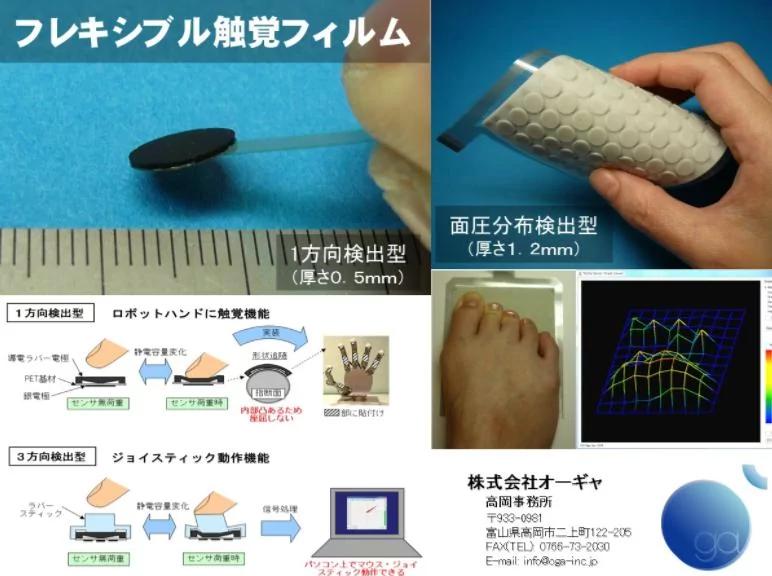

“導電橡膠、導電塑料、碳納米管、石墨烯等都是可用作觸覺傳感器的材料。”宋愛國說,國內的材料質量、生產水平並不穩定,“石墨烯的生產應該還可以,但是 用石墨烯製作傳感器的技術還不成熟”。

為了獲得高品質的材料,宋愛國實驗室會自己用導電膏製作符合標準的導電橡膠。 導電橡膠通過將玻璃鍍銀、鋁鍍銀、銀等眾多導電顆粒均勻分佈在矽橡膠中製成。 擠壓可以讓導電顆粒相互連接,從而產生電流。 分佈越均勻,電流產生與壓力的關係越有規律。

技術複雜,另一道坎

日漸復雜的技術也讓國產產品落得越來越遠。

一片巴掌大小的日本陣列式傳感器售價10萬元,並能保持嚴格的均一、穩定性。 而國內產品多為一點式的,一般100元一個。

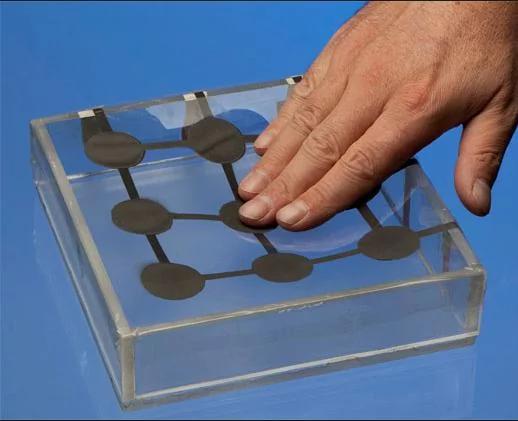

宋愛國介紹,日本陣列式傳感器能在10厘米×10厘米大小的基質中分佈100個敏感元件,由於襯底柔軟,對不同方向力的計算以及力之間耦合干擾的消除使得敏感元件越多、 相互之間的距離越短,越難做到準確地輸出。 日本在產業化方面較為領先,其他國家大多處於實驗室階段。

此外,每個敏感元件的受力維度也增加了技術的複雜性,施力有六個維度(X、Y、Z軸3個方向,以及對應的力矩方向),維度之間的耦合干擾如何消除 也是需要在基礎研究上發力的環節。 “著名的波士頓動力翻跟頭機器人用的僅是三維的觸覺傳感器。”宋愛國說。

有佈局,但轉化難推進

我國在觸覺傳感器的一種——多維力傳感器的研究方面,很早就進行了佈局。 宋愛國介紹,1987年東南大學和中國科學院合肥機械智能研究所獲得863重點專項的支持,研製六維力傳感器。 “靜態精度已經達到誤差率僅為1%—2%,和世界先進水平差不多。”宋愛國坦言,但是動態精度還需進一步攻關,動態耦合誤差在5%—10%左右,“例如尚未達到有 高速打磨任務的工業機器人的使用要求”。

但是,從成本上看,“目前的工業機器人平均造價是12萬元左右,一個六維力傳感器成本就要3萬餘元,目前的國內工業機器人市場還不具備規模化生產這一產品的條件 。”宋愛國說。 相較而言,美國ATI工業自動化公司的相關產品,成本已下降到每個2—3萬元。

不可否認的是,在原創技術的追趕中,後來者必須繞過先行者的相關專利保護,除非找到明顯更優解,否則很可能會因為繞過專利而提高技術達成的門檻,大多數時候,傳說 中的“變道超車”要靠運氣。

阿波羅網 責任編輯: 夏雨荷 來源:澎湃新聞 轉載請註明作者、出處並保持完整。

頭條楓林網

頭條楓林網