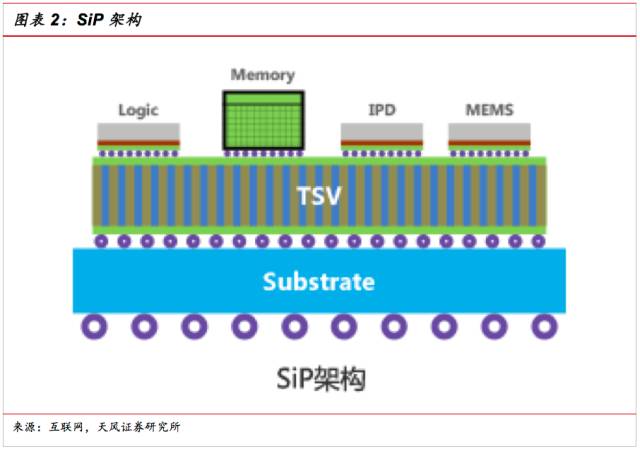

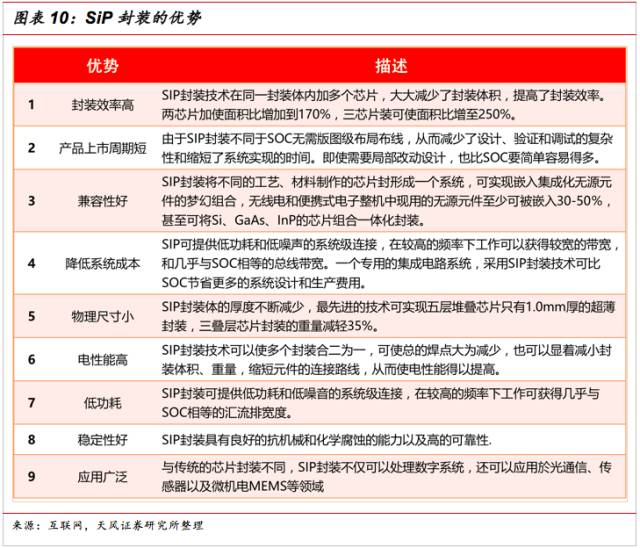

根據國際半導體路線組織(ITRS)的定義:SiP為將多個具有不同功能的有源電子元件與可選無源器件,以及諸如MEMS或者光學器件等其他器件優先組裝到一起,實現一定功能的單個 標準封裝件,形成一個系統或者子系統。

從架構上來講,SiP是將多種功能芯片,包括處理器、存儲器等功能芯片集成在一個封裝內,從而實現一個基本完整的功能。 與SOC(片上系統)相對應。 不同的是系統級封裝是採用不同芯片進行並排或疊加的封裝方式,而SOC則是高度集成的芯片產品。

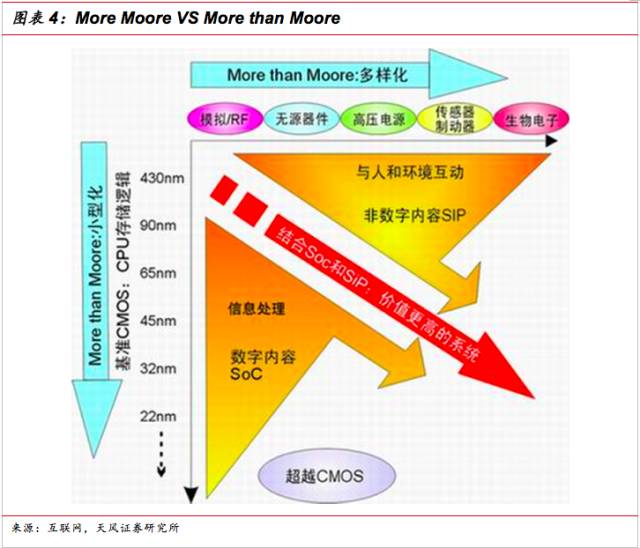

1.1. More Moore VS More than Moore——SoC與SiP之比較

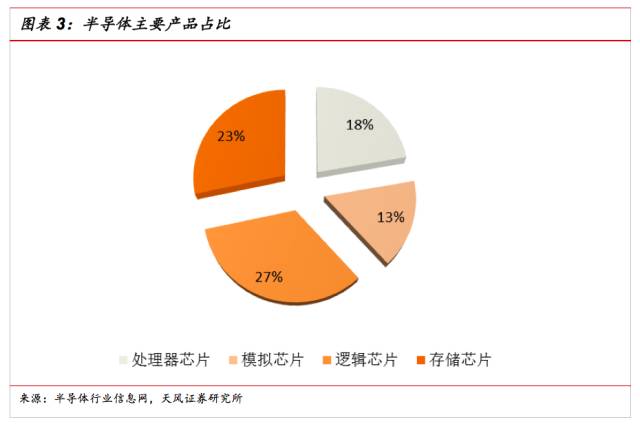

SiP是超越摩爾定律下的重要實現路徑。 眾所周知的摩爾定律發展到現階段,何去何從? 行業內有兩條路徑:一是繼續按照摩爾定律往下發展,走這條路徑的產品有CPU、內存、邏輯器件等,這些產品佔整個市場的50%。 另外就是超越摩爾定律的More than Moore路線,芯片發展從一味追求功耗下降及性能提升方面,轉向更加務實的滿足市場的需求。 這方面的產品包括了模擬/RF器件,無源器件、電源管理器件等,大約占到了剩下的那50%市場。

SoC與SIP是極為相似,兩者均將一個包含邏輯組件、內存組件,甚至包含被動組件的系統,整合在一個單位中。 SoC是從設計的角度出發,是將系統所需的組件高度集成到一塊芯片上。 SiP是從封裝的立場出發,對不同芯片進行並排或疊加的封裝方式,將多個具有不同功能的有源電子元件與可選無源器件,以及諸如MEMS或者光學器件等其他器件優先組裝到一起 ,實現一定功能的單個標準封裝件。

從封裝發展的角度來看,因電子產品在體積、處理速度或電性特性各方面的需求考量下,SoC曾經被確立為未來電子產品設計的關鍵與發展方向。 但隨著近年來SoC生產成本越來越高,頻頻遭遇技術障礙,造成SoC的發展面臨瓶頸,進而使SiP的發展越來越被業界重視。

1.2. SiP——超越摩爾定律的必然選擇路徑

摩爾定律確保了芯片性能的不斷提升。 眾所周知,摩爾定律是半導體行業發展的“聖經”。 在矽基半導體上,每18個月實現晶體管的特徵尺寸縮小一半,性能提升一倍。 在性能提升的同時,帶來成本的下降,這使得半導體廠商有足夠的動力去實現半導體特徵尺寸的縮小。 這其中,處理器芯片和存儲芯片是最遵從摩爾定律的兩類芯片。 以Intel為例,每一代的產品完美地遵循摩爾定律。 在芯片層面上,摩爾定律促進了性能的不斷往前推進。

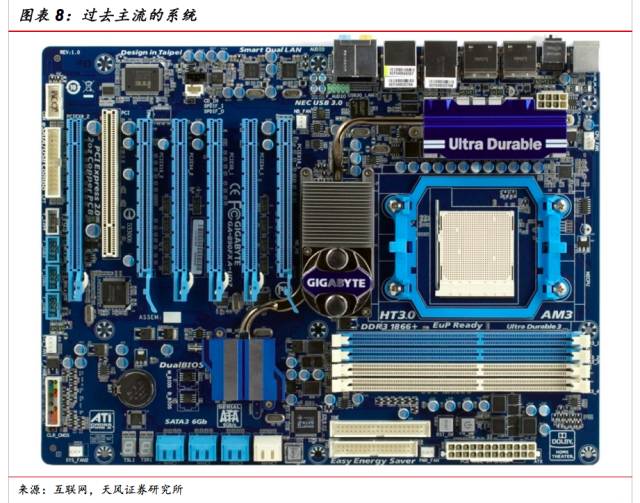

SIP是解決系統桎梏的勝負手。 把多個半導體芯片和無源器件封裝在同一個芯片內,組成一個系統級的芯片,而不再用PCB板來作為承載芯片連接之間的載體,可以解決因為PCB自身的先天不足帶來系統性能 遇到瓶頸的問題。 以處理器和存儲芯片舉例,因為系統級封裝內部走線的密度可以遠高於PCB走線密度,從而解決PCB線寬帶來的系統瓶頸。 舉例而言,因為存儲器芯片和處理器芯片可以通過穿孔的方式連接在一起,不再受PCB線寬的限制,從而可以實現數據帶寬在接口帶寬上的提升。

SiP工藝分析

SIP 封裝製程按照芯片與基板的連接方式可分為引線鍵合封裝和倒裝焊兩種。

2.1.引線鍵合封裝工藝

引線鍵合封裝工藝主要流程如下:

圓片→圓片減薄→圓片切割→芯片粘結→引線鍵合→等離子清洗→液態密封劑灌封→裝配焊料球→回流焊→表面打標→分離→最終檢查→測試→包裝。

圓片減薄是指從圓片背面採用機械或化學機械(CMP)方式進行研磨,將圓片減薄到適合封裝的程度。 由於圓片的尺寸越來越大,為了增加圓片的機械強度,防止在加工過程中發生變形、開裂,其厚度也一直在增加。 但是隨著系統朝輕薄短小的方向發展,芯片封裝後模塊的厚度變得越來越薄,因此在封裝之前一定要將圓片的厚度減薄到可以接受的程度,以滿足芯片裝配的要求。

圓片減薄後,可以進行劃片。 較老式的劃片機是手動操作的,現在一般的劃片機都已實現全自動化。 無論是部分劃線還是完全分割矽片,目前均採用鋸刀,因為它劃出的邊緣整齊,很少有碎屑和裂口產生。

已切割下來的芯片要貼裝到框架的中間焊盤上。 焊盤的尺寸要和芯片大小相匹配,若焊盤尺寸太大,則會導致引線跨度太大,在轉移成型過程中會由於流動產生的應力而造成引線彎曲及芯片位移現象。 貼裝的方式可以是用軟焊料(指Pb-Sn 合金,尤其是含Sn 的合金)、Au-Si 低共熔合金等焊接到基板上,在塑料封裝中最常用的方法是使用聚合物粘 結劑粘貼到金屬框架上。

在塑料封裝中使用的引線主要是金線,其直徑一般為0.025mm~0.032mm。 引線的長度常在1.5mm~3mm之間,而弧圈的高度可比芯片所在平面高 0.75mm。

鍵合技術有熱壓焊、熱超聲焊等。 這些技術優點是容易形成球形(即焊球技術),並防止金線氧化。 為了降低成本,也在研究用其他金屬絲,如鋁、銅、銀、鈀等來替代金絲鍵合。 熱壓焊的條件是兩種金屬表面緊緊接觸,控制時間、溫度、壓力,使得兩種金屬發生連接。 表面粗糙(不平整)、有氧化層形成或是有化學沾污、吸潮等都會影響到鍵合效果,降低鍵合強度。 熱壓焊的溫度在 300℃~400℃,時間一般為 40ms(通常,加上尋找鍵合位置等程序,鍵合速度是每秒二線)。 超聲焊的優點是可避免高溫,因為它用20kHz~60kHz的超聲振動提供焊接所需的能量,所以焊接溫度可以降低一些。 將熱和超聲能量同時用於鍵合,就是所謂的熱超聲焊。 與熱壓焊相比,熱超聲焊最大的優點是將鍵合溫度從350℃降到250℃左右(也有人認為可以用100℃~150℃的條件),這可以大大降低在鋁焊盤上 形成Au-Al 金屬間化合物的可能性,延長器件壽命,同時降低了電路參數的漂移。 在引線鍵合方面的改進主要是因為需要越來越薄的封裝,有些超薄封裝的厚度僅有0.4mm 左右。 所以引線環(loop)從一般的200 μ m~300 μ m減小到100μm~125μm,這樣引線張力就很大,繃得很緊。 另外,在基片上的引線焊盤外圍通常有兩條環狀電源/ 地線,鍵合時要防止金線與其短路,其最小間隙必須>625 μ m,要求鍵合引線必須具有高的線性度 和良好的弧形。

清洗的重要作用之一是提高膜的附著力,如在Si 襯底上沉積 Au 膜,經 Ar 等離子體處理掉表面的碳氫化合物和其他污染物,明顯改善了 Au 的附著力。 等離子體處理後的基體表面,會留下一層含氟化物的灰色物質,可用溶液去掉。 同時清洗也有利於改善表面黏著性和潤濕性。

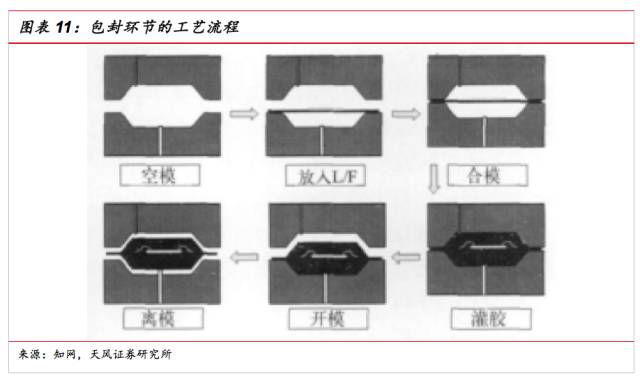

將已貼裝好芯片並完成引線鍵合的框架帶置於模具中,將塑封料的預成型塊在預熱爐中加熱(預熱溫度在90℃~95℃之間),然後放進轉移 成型機的轉移罐中。 在轉移成型活塞的壓力之下,塑封料被擠壓到澆道中,並經過澆口注入模腔(在整個過程中,模具溫度保持在 170℃~175℃左右)。 塑封料在模具中快速固化,經過一段時間的保壓,使得模塊達到一定的硬度,然後用頂桿頂出模塊,成型過程就完成了。 對於大多數塑封料來說,在模具中保壓幾分鐘後,模塊的硬度足可以達到允許頂出的程度,但是聚合物的固化(聚合)並未全部完成。 由於材料的聚合度(固化程度)強烈影響材料的玻璃化轉變溫度及熱應力,所以促使材料全部固化以達到一個穩定的狀態,對於提高器件可靠性是十分重要的,後固化就是為了提高塑封料 的聚合度而必需的工藝步驟,一般後固化條件為170℃~175℃,2h~4h。

目前業內採用的植球方法有兩種:“錫膏”+“锡球”和“助焊膏”+ “锡球”。 “錫膏”+“锡球”植球方法是業界公認的最好標準的植球法,用這種方法植出的球焊接性好、光澤好,熔錫過程不會出現焊球偏置現象 ,較易控制,具體做法就是先把錫膏印刷到BGA 的焊盤上,再用植球機或絲網印刷在上面加上一定大小的锡球,這時錫膏起的作用就是粘住錫 球,並在加溫的時候讓锡球的接觸面更大,使锡球的受熱更快更全面,使锡球熔錫後與焊盤焊接性更好並減少虛焊的可能。

打標就是在封裝模塊的頂表面印上去不掉的、字跡清楚的字母和標識,包括製造商的信息、國家、器件代碼等,主要是為了識別並可跟踪。 打碼的方法有多種,其中最常用的是印碼方法,而它又包括油墨印碼和激光印碼二種。

為了提高生產效率和節約材料,大多數 SIP 的組裝工作都是以陣列組合的方式進行,在完成模塑與測試工序以後進行劃分,分割成為單個的器件。 劃分分割可以採用鋸開或者沖壓工藝,鋸開工藝靈活性比較強,也不需要多少專用工具,沖壓工藝則生產效率比較高、成本較低,但是需要使用專門的工具。

2.2.倒裝焊工藝

和引線鍵合工藝相比較倒裝焊工藝具有以下幾個優點:

(1)倒裝焊技術克服了引線鍵合焊盤中心距極限的問題;

(2)在芯片的電源 /地線分佈設計上給電子設計師提供了更多的便利;

(3)通過縮短互聯長度,減小 RC 延遲,為高頻率、大功率器件提供更完善的信號;

(4)熱性能優良,芯片背面可安裝散熱器;

(5)可靠性高,由於芯片下填料的作用,使封裝抗疲勞壽命增強;

(6)便於返修。

以下是倒裝焊的工藝流程(與引線鍵合相同的工序部分不再進行單獨說明):圓片→焊盤再分佈→圓片減薄、製作凸點→圓片切割→倒裝鍵合、 下填充→包封→裝配焊料球→回流焊→表面打標→分離→最終檢查→測試→包裝。

為了增加引線間距並滿足倒裝焊工藝的要求,需要對芯片的引線進行再分佈。

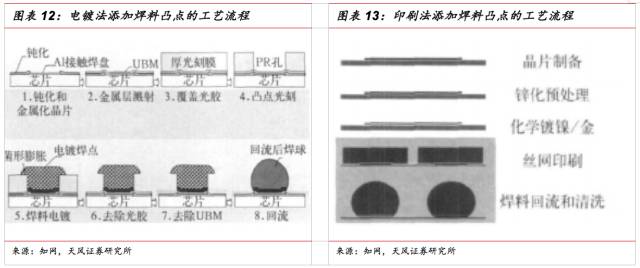

焊盤再分佈完成之後,需要在芯片上的焊盤添加凸點,焊料凸點製作技術可採用電鍍法、化學鍍法、蒸發法、置球法和焊膏印刷法。 目前仍以電鍍法最為廣泛,其次是焊膏印刷法。

在整個芯片鍵合表面按柵陣形狀佈置好焊料凸點後,芯片以倒扣方式安裝在封裝基板上,通過凸點與基板上的焊盤實現電氣連接,取代了WB和TAB 在周邊佈置端子 的連接方式。 倒裝鍵合完畢後,在芯片與基板間用環氧樹脂進行填充,可以減少施加在凸點上的熱應力和機械應力,比不進行填充的可靠性提高了1到2個數量級。

SiP——為應用而生

3.1.主要應用領域

SiP的應用非常廣泛,主要包括:無線通訊、汽車電子、醫療電子、計算機、軍用電子等。

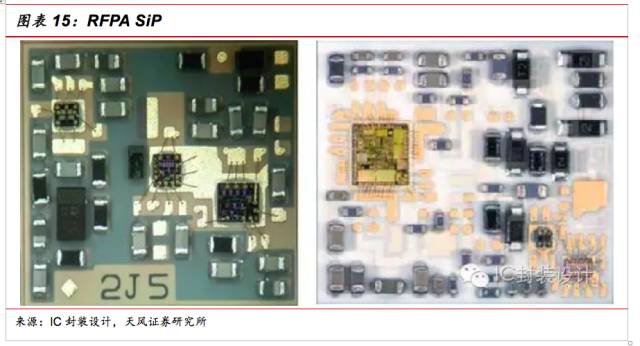

應用最為廣泛的無線通訊領域。 SiP在無線通信領域的應用最早,也是應用最為廣泛的領域。 在無線通訊領域,對於功能傳輸效率、噪聲、體積、重量以及成本等多方面要求越來越高,迫使無線通訊向低成本、便攜式、多功能和高性能等方向發展。 SiP是理想的解決方案,綜合了現有的芯核資源和半導體生產工藝的優勢,降低成本,縮短上市時間,同時克服了SOC中諸如工藝兼容、信號混合、噪聲干擾、電磁干擾等難度。 手機中的射頻功放,集成了頻功放、功率控制及收發轉換開關等功能,完整的在SiP中得到了解決。

3.2.SiP——為智能手機量身定制

手機輕薄化帶來SiP需求增長。 手機是SiP封裝最大的市場。 隨著智能手機越做越輕薄,對於SiP的需求自然水漲船高。 從2011-2015,各個品牌的手機厚度都在不斷縮減。 輕薄化對組裝部件的厚度自然有越來越高的要求。 以iPhone 6s為例,已大幅縮減PCB的使用量,很多芯片元件都會做到SiP模塊裡,而到了iPhone8,有可能是蘋果第一款全機採用SiP的手機。 這意味著,iPhone8一方面可以做得更加輕薄,另一方面會有更多的空間容納其他功能模塊,比如說更強大的攝像頭、揚聲器,以及電池。

觸控芯片。 在Iphone6中,觸控芯片有兩顆,分別由Broadcom和TI提供,而在6S中,將這兩顆封在了同一個package內,實現了SiP的封裝。 而未來會進一步將TDDI整個都封裝在一起。 iPhone6s中展示了新一代的3D Touch技術。 觸控感應檢測可以穿透絕緣材料外殼,通過檢測人體手指帶來的電壓變化,判斷出人體手指的觸摸動作,從而實現不同的功能。 而觸控芯片就是要採集接觸點的電壓值,將這些電極電壓信號經過處理轉換成坐標信號,並根據坐標信號控製手機做出相應功能的反應,從而實現其控制功能。 3D Touch的出現,對觸控模組的處理能力和性能提出了更高的要求,其複雜結構要求觸控芯片採用SiP組裝,觸覺反饋功能加強其操作友好性。

指紋識別同樣採用了SiP封裝。 將傳感器和控制芯片封裝在一起,從iPhone 5開始,就採取了相類似的技術。

快速增長的SiP市場

4.1.市場規模&滲透率迅速提升

2013-2016SiP市場CAGR=15%。 2014年全球SiP產值約為48.43億美元,較2013年成長12.4%左右;2015年在智慧型手機仍持續成長,以及Apple Watch等穿戴式產品問世下,全球SiP產值估計達到55.33億美元,較2014 年成長14.3%。

2016年,雖然智慧型手機可能逐步邁入成熟期階段,難有大幅成長的表現,但SiP在應用越趨普及的趨勢下,仍可呈現成長趨勢,因此,預估2016年全球SiP產值仍將 可較2015年成長17.4%,來到64.94億美元。

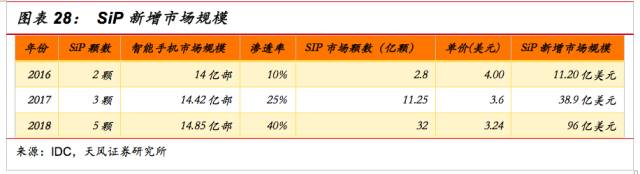

我們測算SiP在智能手機市場未來三年內的市場規模。 假設SiP的單價每年降價10%,智能手機出貨量年增3%。 可以看到,SiP在智能手機中的新增市場規模CAGR=192%,非常可觀。

4.2.從製造到封測——逐漸融合的SiP產業鏈

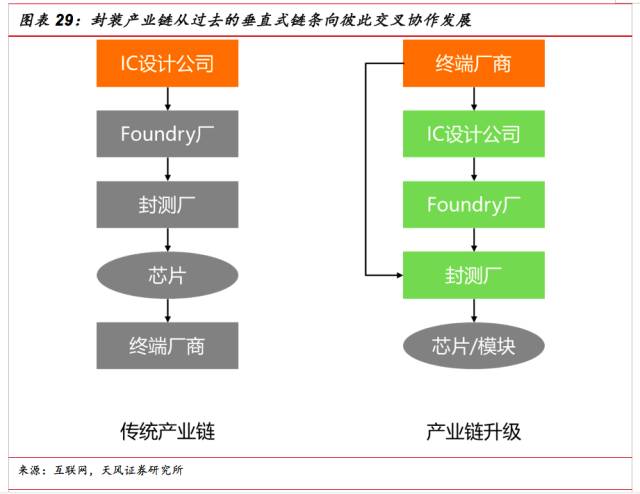

從產業鏈的變革、產業格局的變化來看,今後電子產業鏈將不再只是傳統的垂直式鏈條:終端設備廠商——IC設計公司——封測廠商、Foundry廠、IP設計公司,產品的 設計將同時調動封裝廠商、基板廠商、材料廠、IC設計公司、系統廠商、Foundry廠、器件廠商(如TDK、村田)、存儲大廠(如三星)等彼此交叉協作,共同實現產業升級。 未來系統將帶動封裝業進一步發展,反之高端封裝也將推動系統終端繁榮。 未來系統廠商與封裝廠的直接對接將會越來越多,而IC設計公司則將可能向IP設計或者直接出售晶圓兩個方向去發展。

由於封測廠幾乎難以向上游跨足晶圓代工領域,而晶圓代工廠卻能基於製程技術優勢跨足下游封測代工,尤其是在高階SiP領域方面;因此,晶圓代工廠 跨入SiP封裝業務,將與封測廠從單純上下游合作關係,轉向微妙的競合關係。

封測廠一方面可朝差異化發展以區隔市場,另一方面也可選擇與晶圓代工廠進行技術合作,或是以技術授權等方式,搭配封測廠龐大的產能基礎進行接單量 產,共同擴大市場。 此外,晶圓代工廠所發展的高階異質封裝,其部份製程步驟仍須專業封測廠以現有技術協助完成,因此雙方仍有合作立基點。

4.3.SiP行業標的

日月光+環旭電子:

全球主要封測大廠中,日月光早在2010年便購併電子代工服務廠(EMS)–環旭電子,以本身封裝技術搭配環電在模組設計與系統整合實力,發展SiP技術。 使得日月光在SiP技術領域維持領先地位,並能夠陸續獲得手機大廠蘋果的訂單,如Wi-Fi、處理器、指紋辨識、壓力觸控、MEMS等模組,為日月光帶來後續成長動力。

此外,日月光也與DRAM製造大廠華亞科策略聯盟,共同發展SiP範疇的TSV 2.5D IC技術;由華亞科提供日月光矽中介層(Silicon Interposer)的矽晶圓生產製造,結合日月光在高 階封測的製程能力,擴大日月光現有封裝產品線。

不僅如此,日月光也與日本基板廠商TDK合作,成立子公司日月陽,生產集成電路內埋式基板,可將更多的感測器與射頻元件等晶片整合在尺寸更小的基板上,讓 SiP電源耗能降低,體積更小,以適應可穿戴裝置與物聯網的需求。

日月光今年主要成長動力將來自於SiP,1H2016 SiP營收已近20億美元,預期未來5-10年,SiP會是公司持續增長的動力。 日月光旗下的環旭電子繼拿下A公司的穿戴式手錶SiP大單之後,也再拿下第二家美系大廠智慧手錶SiP訂單,預定明年出貨。

安靠:

全球第二大封測廠安靠則是將韓國廠區作為發展SiP的主要基地。 除了2013

年加碼投資韓國,興建先進廠房與全球研發中心之外;安靠目前SiP技術主要應用於影像感測器與動作感測器等產品。 安靠Q2 2016財報顯示,來自中國中高端智能手機對WLCSP和SiP的需求是公司增長的主要動力。

矽品:

全球第三大暨台灣第二大封測廠矽品,則是佈局IC整合型SiP,以扇出型疊層封裝(FO PoP)技術為主,其主要應用於智慧型手機,目前與兩岸部分 手機芯片大廠合作中,2016年可望正式量產。

由於矽品在模組設計與系統整合方面較為欠缺,因此近期積極尋求與EMS大廠鴻海策略聯盟,以結合該公司在模組設計與系統整合能力,讓SiP技術領域發展更趨完整。

長電+星科金朋:

長電是國內少數可以達到國際技術水平的半導體封測企業,2015年攜手中芯國際及國家大基金,以7.8億美元收購新加坡星科金朋,全球排名由第六晉級至第四。 公司在SIP封裝方面具有一定的技術優勢,已成功開發了RF-SIM;Micro SD;USB;FC-BGA;LGA module等一系列產品。

頭條楓林網

頭條楓林網